Dans quels malentendus cognitifs est-il facile de tomber lors de la sélection de roulements à billes à gorge profonde de la série Inch ?

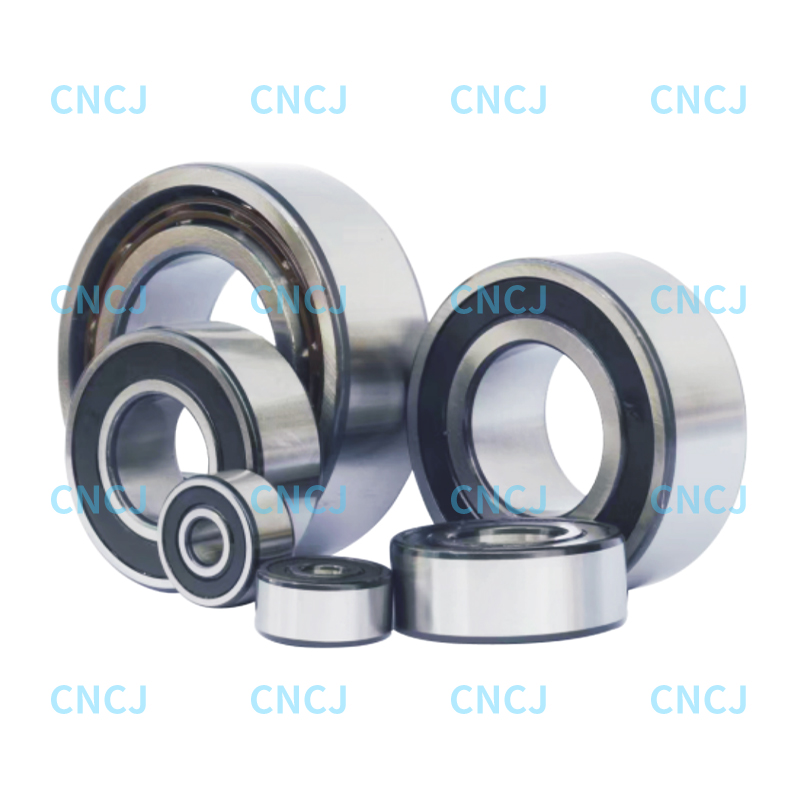

Dans le processus d'appariement et de maintenance des équipements industriels, roulements à billes à gorge profonde série pouces sont devenus des composants clés dans de nombreux scénarios en raison de leur capacité à s'adapter aux exigences d'équipement de normes de taille spécifiques. Cependant, dans le processus de sélection, de nombreux biais cognitifs entraînent souvent des problèmes ultérieurs de fonctionnement des équipements. Certains sélecteurs sélectionnent par défaut « tant que la taille correspond », ignorant l'impact des différences dans la conception structurelle interne des roulements sur la capacité portante. Par exemple, pour les roulements à billes à gorge profonde de la série pouces avec le même diamètre extérieur et le même diamètre intérieur, si le nombre d'éléments roulants et le diamètre des billes d'acier sont différents, leur charge dynamique nominale radiale peut différer de plus de 20 %, ce qui affecte directement la résistance aux chocs et la durée de vie de l'équipement. Un autre malentendu concerne "plus la classe de précision est élevée, mieux c'est". La recherche aveugle de roulements de haute précision sans tenir compte des erreurs d'installation et des exigences de vitesse dans des conditions de travail réelles augmente non seulement le coût d'approvisionnement, mais peut également conduire à un gaspillage de ressources comme « l'utilisation d'un grand cheval pour tirer une petite charrette » en raison de l'inadéquation entre la précision du roulement et celle de l'équipement. Pire encore, les roulements de haute précision ont des exigences strictes en matière d'environnement d'installation, ils sont donc plus susceptibles de souffrir de défaillances dues à l'usure dans des conditions de travail normales.

Quelles sont les normes de classification de base pour la classe de précision des roulements à billes à gorge profonde de la série Inch ?

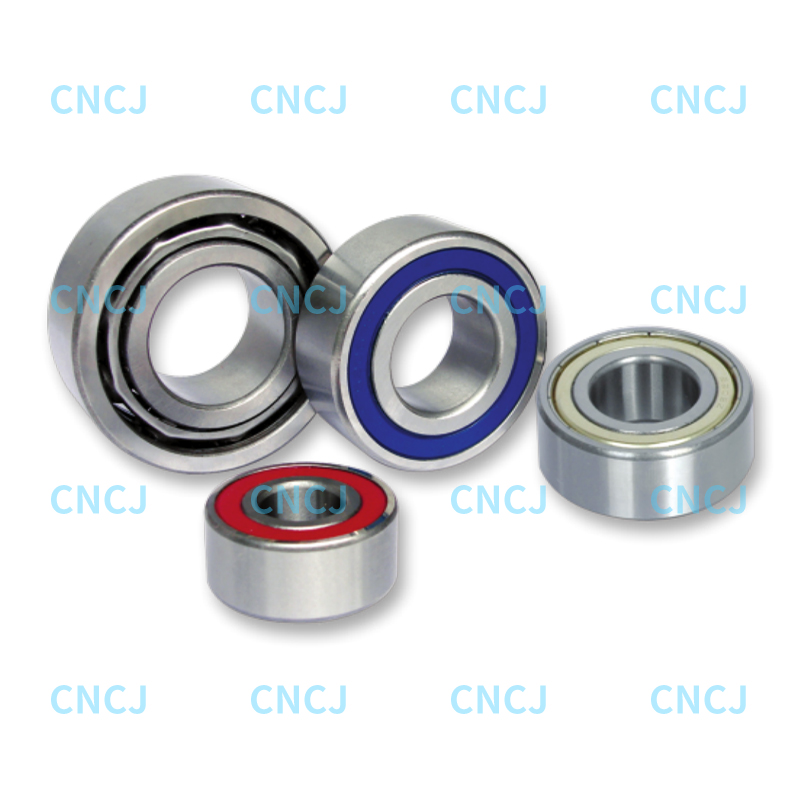

Actuellement, la classification industrielle de la classe de précision des roulements à billes à gorge profonde de la série en pouces repose principalement sur des indicateurs clés tels que la tolérance géométrique et la précision de rotation. Les classes communes de bas en haut sont P0 (classe ordinaire), P6 (classe 6), P5 (classe 5), P4 (classe 4) et P2 (classe 2). Parmi eux, les roulements de classe P0 conviennent aux scénarios généraux avec de faibles exigences en matière de précision de rotation, tels que les convoyeurs ordinaires et les petits ventilateurs, et leur tolérance de faux-rond radial est généralement de l'ordre de dizaines de micromètres. Les roulements de précision des classes P6 et P5 sont largement utilisés dans les équipements présentant certaines exigences en matière de stabilité opérationnelle, tels que les broches de machines-outils et les petits moteurs, et leur tolérance de faux-rond radial peut être contrôlée d'une douzaine de micromètres à plusieurs micromètres. Les roulements de haute précision tels que les classes P4 et P2 sont principalement utilisés dans des domaines haut de gamme tels que les instruments de précision et les broches à grande vitesse. Leur tolérance de battement radial peut atteindre le niveau micrométrique et ils ont des exigences plus strictes en matière de rugosité de surface et d'uniformité des matériaux des roulements, qui doivent être garanties par des technologies de traitement et des méthodes d'essai spéciales.

Dans différentes conditions de travail, comment juger de l'adaptabilité de la classe de précision des roulements à billes à gorge profonde de la série Inch ?

Pour juger de l'adaptabilité entre la classe de précision et les conditions de travail, il est nécessaire de partir des trois dimensions fondamentales que sont la vitesse de l'équipement, le type de charge et les exigences de précision opérationnelle. Du point de vue de la vitesse, si l'équipement est dans un état de fonctionnement à grande vitesse (comme une motobroche avec une vitesse supérieure à 5000 tours par minute), il est nécessaire de donner la priorité à la sélection de roulements de classe P5 ou de précision supérieure. Dans des conditions de vitesse élevée, la déviation géométrique des roulements de faible précision entraînera une augmentation de la force centrifuge, provoquant un échauffement du roulement, une intensification des vibrations et un raccourcissement de la durée de vie. Pour les conditions de travail à faible vitesse et à forte charge (telles que les composants de transmission des machines minières), si l'équipement n'a pas d'exigences élevées en matière de précision de rotation, la sélection de roulements de classe P0 ou P6 est suffisante. Une précision excessivement élevée réduira au contraire la résistance aux surcharges en raison de la concentration des contraintes de contact des roulements. À partir de l'analyse du type de charge, pour les conditions de travail supportant des charges d'impact (telles que les pièces de connexion des concasseurs), tout en garantissant une précision de base, la résistance structurelle du roulement doit être concentrée sur, et il n'est pas nécessaire de poursuivre aveuglément des classes de haute précision. Pour les scénarios de transmission de précision supportant des charges stables (comme le système d'alimentation des tours CNC), il est nécessaire de faire correspondre les roulements avec une classe P5 ou une précision supérieure pour garantir que l'erreur de transmission est contrôlée dans la plage autorisée. De plus, les exigences de précision opérationnelle de l'équipement déterminent directement la limite inférieure de la classe de précision. Si l'équipement doit assurer une coordination précise entre les composants (comme la transmission à rouleaux des machines d'impression), la classe de précision doit être d'au moins P6, sinon le mouvement radial ou axial du roulement affectera la précision de traitement du produit.

À quels détails clés faut-il prêter attention pour éviter les malentendus lors de la sélection des roulements à billes à gorge profonde de la série Inch ?

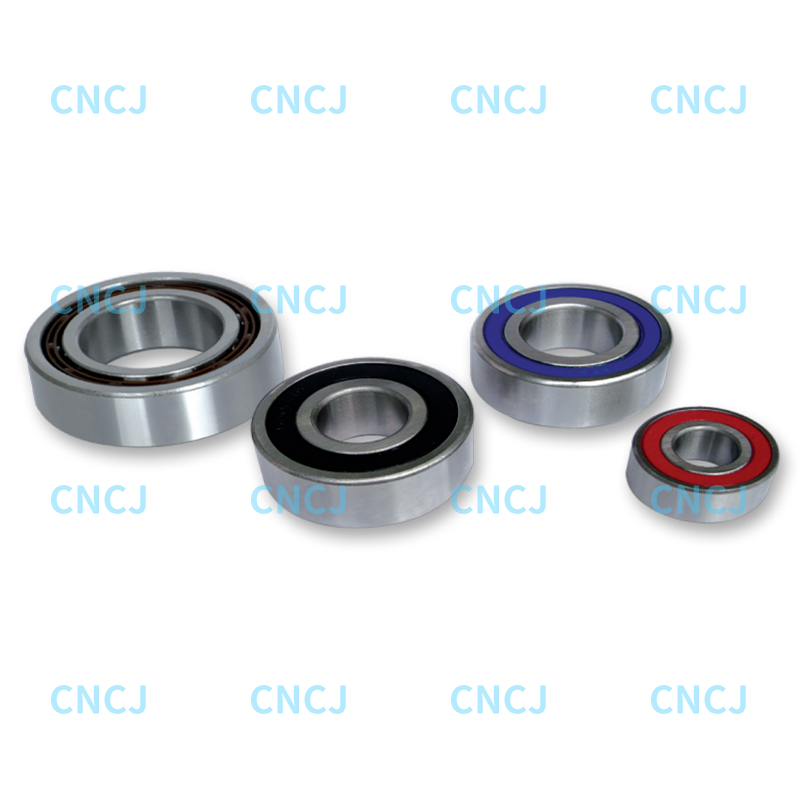

En plus de l'adéquation entre la classe de précision et les conditions de travail, pour éviter les malentendus lors de la sélection, il est également nécessaire de prêter attention au degré d'adéquation entre la forme d'étanchéité du roulement, la méthode de lubrification et les conditions de travail, ainsi qu'à l'exhaustivité de l'enquête sur les conditions de travail avant la sélection. En termes de forme d'étanchéité, si l'équipement est en état de fonctionnement avec beaucoup de poussière ou d'humidité (comme les machines textiles et les équipements de transformation des aliments), il est nécessaire de sélectionner des roulements rigides à billes de la série pouces avec des joints de contact (tels que des joints en caoutchouc double face 2RS) pour éviter l'intrusion d'impuretés ou la perte de graisse. Dans des conditions de travail sèches, propres et à grande vitesse (comme à l'intérieur des moteurs de précision), des joints sans contact (tels que des joints métalliques double face 2Z) ou des roulements ouverts peuvent être sélectionnés pour réduire la perte de friction causée par les joints. En termes de sélection de la méthode de lubrification, pour les conditions de travail à haute température (telles que les composants de transmission des fours), une graisse résistante aux hautes températures doit être utilisée et la quantité de graisse de remplissage à l'intérieur du roulement doit être ajustée en fonction de la vitesse pour éviter une surchauffe causée par un excès de graisse. Pour les conditions de travail à basse température (telles que les équipements de réfrigération), une graisse ayant une bonne fluidité à basse température doit être sélectionnée pour éviter que la graisse ne se solidifie et n'affecte la rotation du roulement. De plus, l'enquête sur les conditions de travail avant la sélection ne peut être ignorée. Certains sélecteurs sélectionnent uniquement les roulements en fonction de la taille et de la vitesse indiquées dans le manuel de l'équipement, sans comprendre les fluctuations de charge et les changements de température ambiante pendant le fonctionnement réel de l'équipement sur site, ce qui conduit facilement à des écarts de sélection. Par conséquent, il est nécessaire de comprendre de manière exhaustive les paramètres des conditions de travail grâce à des tests sur site, une analyse historique des défauts et d'autres méthodes pour obtenir une sélection précise.