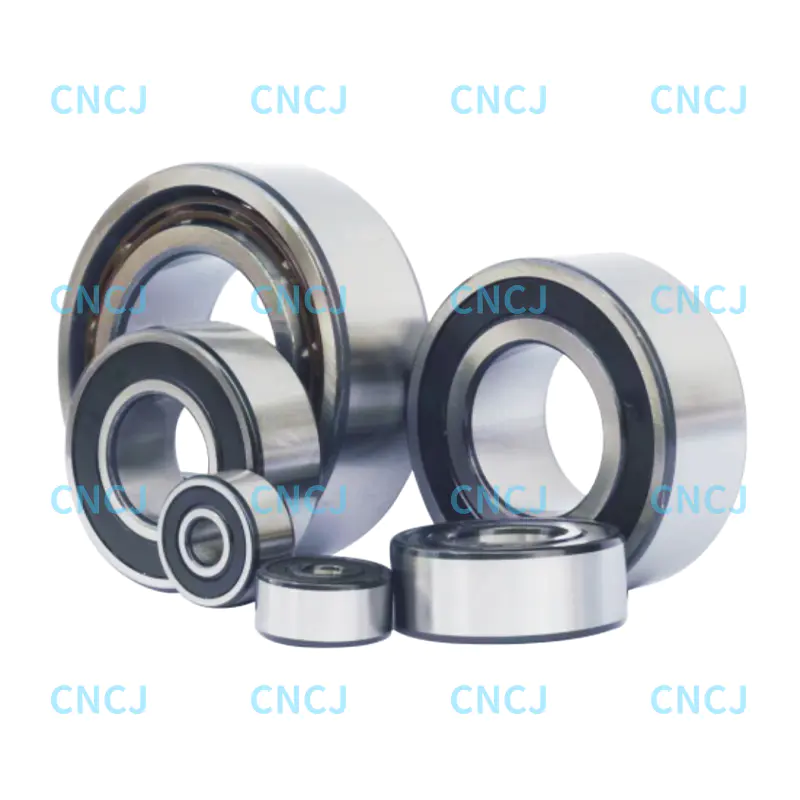

Dans le monde en évolution rapide des machines industrielles, la quête de l’efficacité, de la durabilité et d’une conception peu encombrante ne s’arrête jamais. Les ingénieurs et les responsables de la maintenance sont constamment à la recherche de composants capables de supporter davantage de contraintes tout en occupant moins de place. L’un des changements les plus significatifs de ces dernières années a été l’adoption généralisée de Roulements à billes à contact oblique à double rangée , une catégorie spécialisée de composants conçus pour combler le fossé entre les performances robustes et l'ingénierie compacte.

Mais qu’est-ce qui rend ces roulements si spéciaux exactement ? Pourquoi deviennent-ils le choix incontournable pour tout, des moyeux automobiles aux pompes industrielles ? Ce rapport explore les merveilles d'ingénierie derrière ces solutions à double couche et pourquoi elles sont essentielles pour la prochaine génération de conception mécanique.

Comprendre le changement fondamental dans la conception des roulements

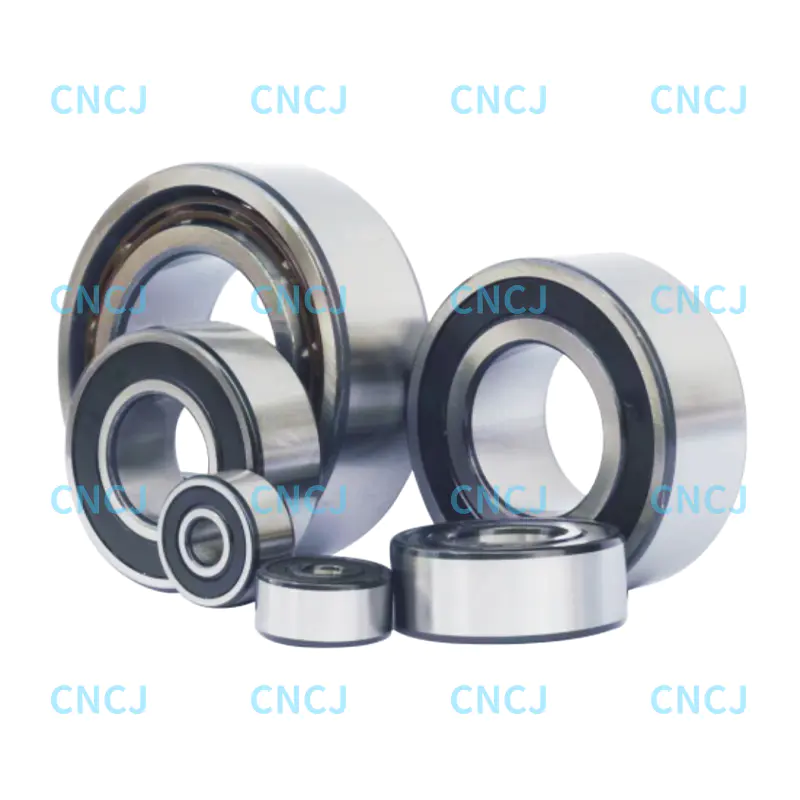

Pour apprécier la valeur d'un système à double rangée, il faut d'abord comprendre les limites des roulements standard à une rangée. Un roulement à contact oblique traditionnel est conçu pour supporter des « charges combinées », c'est-à-dire à la fois des forces radiales (poussée vers le bas) et des forces axiales (poussée latéralement). Cependant, une version à une rangée ne peut supporter des charges axiales que dans une seule direction. Pour gérer la poussée des deux côtés, les ingénieurs devaient traditionnellement monter deux roulements séparés dos à dos.

L'innovation de la conception à double rangée intègre efficacement deux roulements à contact oblique à une rangée en une seule unité. Ce n’est pas seulement une question de commodité ; cela change la physique de la machine. En partageant une seule bague intérieure et extérieure, le roulement devient nettement plus étroit qu'une paire de roulements simples, permettant des arbres plus courts et des boîtiers plus rigides.

Support maximal dans un espace minimal

L’espace est une priorité dans l’ingénierie moderne. Qu’il s’agisse d’un moteur de véhicule électrique ou d’une pompe centrifuge à grande vitesse, il y a rarement assez de place pour des ensembles mécaniques volumineux. L'une des principales raisons de la popularité de cette série de roulements spécifiques est son « efficacité enveloppante ».

Hébergement rigide des moments d'inclinaison

Étant donné que les angles de contact sont disposés dans une configuration en « O » divergente, ces roulements offrent un haut degré de rigidité. Cela les rend exceptionnellement efficaces pour résister aux moments de basculement. Si vous imaginez une roue ou un bras rotatif qui veut « vaciller » ou se pencher d’un côté sous pression, ce roulement agit comme une ancre stabilisatrice, gardant la rotation parfaitement centrée.

Simplifier le processus d'assemblage

Du point de vue de la fabrication, l'utilisation d'une unité intégrée à double rangée réduit le nombre de pièces sur une nomenclature. Il élimine le besoin d'entretoises complexes et simplifie le processus d'installation. Pour les responsables d'usine, cela signifie moins d'erreurs lors de l'assemblage et un risque moindre de défaillances « humaines » causées par une orientation incorrecte des roulements.

Polyvalence à travers les matériaux et les environnements

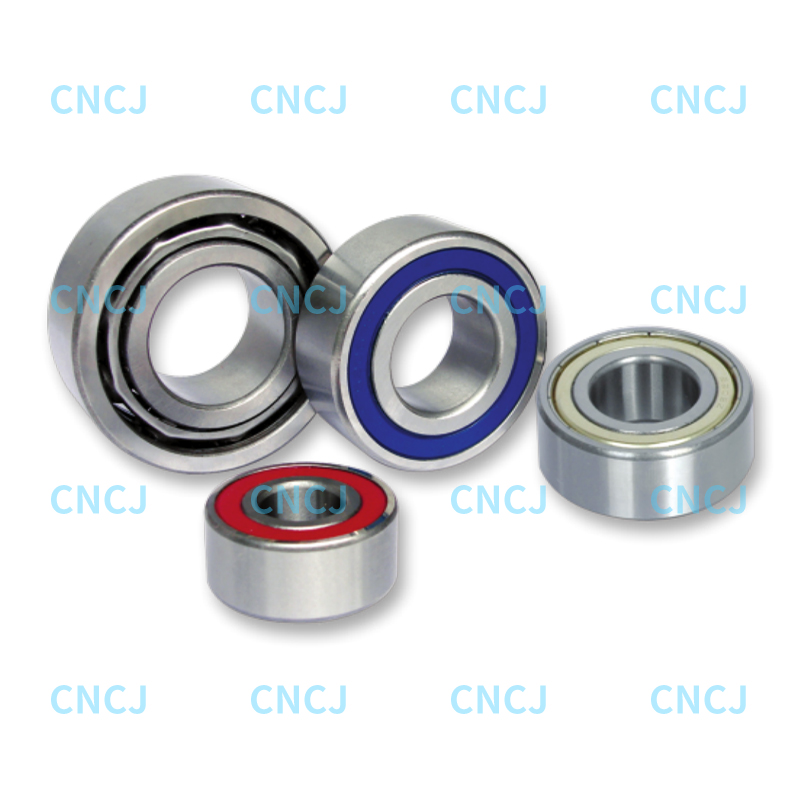

Tous les environnements industriels ne sont pas égaux. Certains roulements doivent survivre à la chaleur torride d’une aciérie, tandis que d’autres fonctionnent dans les environnements stérilisés et lavables des usines de transformation alimentaire. Pour répondre à ces divers besoins, ces roulements sont fabriqués dans diverses qualités de matériaux.

-

Acier à haute teneur en chrome : La norme pour la plupart des applications industrielles, offrant une dureté et une résistance à la fatigue incroyables.

-

Options en acier inoxydable : Utilisé dans des environnements où l'humidité ou les produits chimiques provoqueraient la rouille de l'acier standard, garantissant ainsi une longue durée de vie dans les applications marines ou médicales.

-

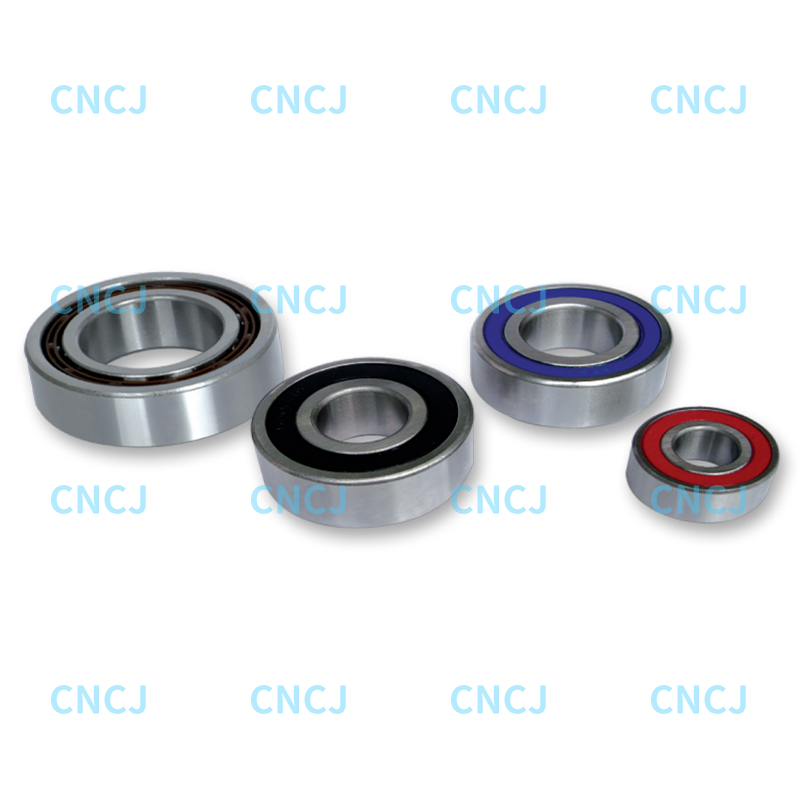

Sceaux et boucliers spécialisés : Pour protéger les éléments roulants internes de la poussière et des débris, ces roulements sont souvent équipés de joints en caoutchouc de haute technologie ou de boucliers métalliques. Ces options « scellées à vie » sont particulièrement appréciées dans l'industrie automobile, où le fonctionnement sans entretien constitue un argument de vente majeur.

Gestion de vitesses élevées et de charges lourdes

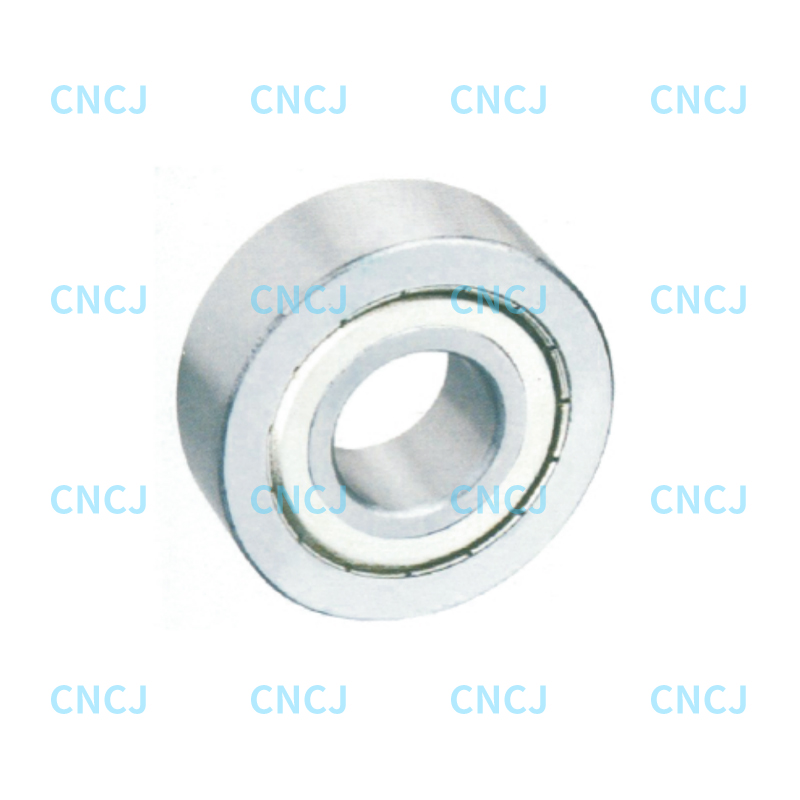

La géométrie interne de ces roulements est optimisée pour une rotation à grande vitesse. Étant donné que le contact entre les billes et les chemins de roulement se fait selon un angle, le frottement généré est bien inférieur à celui d'un roulement à gorge profonde standard lorsqu'il est soumis à des charges latérales.

Dissipation thermique et longévité

La chaleur est le principal ennemi de toute pièce en rotation. Lorsqu’un roulement génère trop de friction, le lubrifiant se décompose, le métal se dilate et le système finit par se gripper. La conception sophistiquée des chemins de contact à deux rangées permet une meilleure répartition des contraintes. En répartissant la charge sur deux fois plus d'éléments roulants qu'une unité à une seule rangée, la température reste stable même pendant un fonctionnement continu à grande vitesse.

Fonctionnement silencieux pour le confort du consommateur

Dans des applications telles que les appareils électroménagers ou les composants de véhicules de luxe, le bruit est un facteur critique. Les chemins de roulement rectifiés avec précision et les billes de haute qualité utilisés dans ces séries garantissent que les vibrations sont maintenues au minimum absolu. Il en résulte des performances « silencieuses » qui améliorent l'expérience de l'utilisateur final.

Au-delà des bases : finitions de surface et lubrification avancées

La qualité d’un roulement dépend de la pellicule d’huile ou de graisse qui le protège. Les versions modernes de ces composants sont pré-remplies de graisses synthétiques hautes performances conçues pour durer toute la durée de vie de la machine.

De plus, des finitions de surface avancées sont souvent appliquées aux chemins de roulement. Grâce à un processus d’affûtage de précision, les surfaces métalliques sont si lisses qu’elles ressemblent presque à un miroir. Cela réduit la « micro-friction » qui se produit lorsque le roulement commence à bouger, ce qui conduit à des démarrages plus fluides et à une consommation d'énergie moindre. À une époque où « l'énergie verte » et « l'efficacité énergétique » sont des mandats d'entreprise, ces petits gains en efficacité mécanique se traduisent par des économies massives sur un parc de machines.

Où les trouverez-vous ?

Si vous regardez autour de vous, vous trouverez ces composants dans presque tous les secteurs de la vie moderne. Leur capacité à supporter simultanément des charges radiales et axiales les rend indispensables dans :

-

Compresseurs de climatisation automobile : Où ils doivent résister à des vitesses élevées et à l’engagement/désengagement constant de l’embrayage.

-

Pompes et soufflantes industrielles : Où la force des fluides en mouvement crée une contre-pression importante (charge axiale).

-

Machines agricoles : Où l'équipement est soumis à un terrain accidenté et à des charges lourdes et imprévisibles.

-

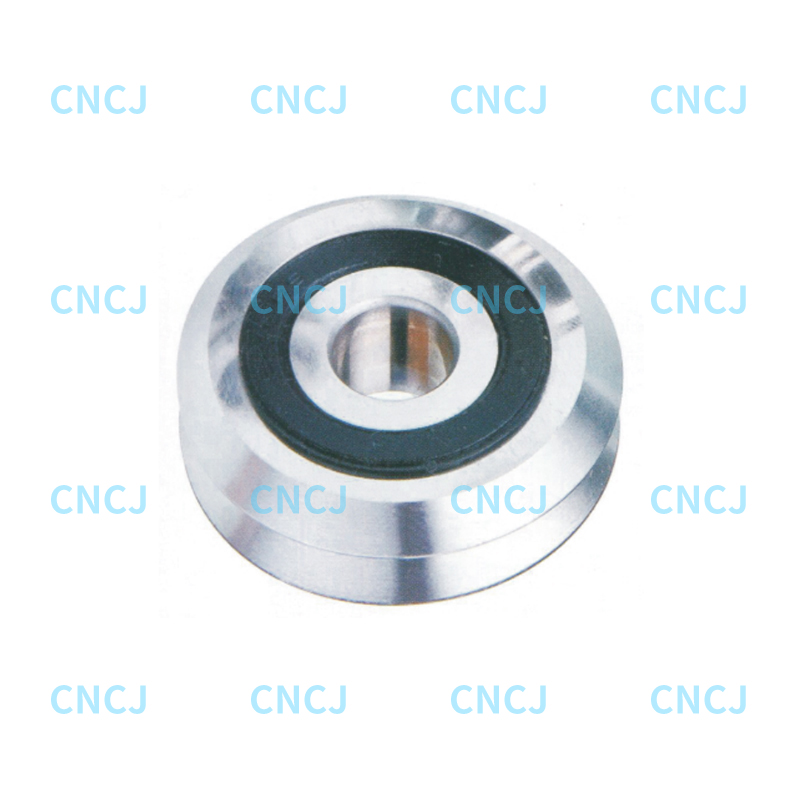

Systèmes de convoyeurs : Plus particulièrement dans les rouleaux d'entraînement, où la stabilité et la fiabilité à long terme sont nécessaires pour éviter des temps d'arrêt coûteux en usine.

L'avenir de la rotation : pourquoi la qualité est importante

À mesure que nous nous dirigeons vers l’Industrie 4.0, les exigences en matière de composants mécaniques ne font qu’augmenter. Des capteurs sont désormais intégrés dans les boîtiers de roulements pour surveiller la chaleur et les vibrations en temps réel. Choisir aujourd'hui un roulement de haute qualité, c'est investir dans la « disponibilité » de demain.

Les imitations de moindre qualité peuvent sembler identiques à l’œil nu, mais elles n’ont pas la pureté métallurgique et la précision microscopique nécessaires pour supporter des charges à contraintes élevées. Une défaillance d'un roulement à 50 $ peut entraîner la destruction d'un moteur à 50 000 $. C'est pourquoi les leaders de l'industrie donnent la priorité aux composants fabriqués selon les normes mondiales les plus élevées, garantissant que chaque balle et chaque course sont parfaitement équilibrées.

Un petit composant avec un impact massif

Le Roulements à billes à contact oblique à double rangée sont peut-être cachés au plus profond d’une machine, mais leur impact sur notre vie quotidienne est indéniable. Ils permettent à nos voitures de rouler plus facilement, à nos usines de produire plus rapidement et à nos appareils électroménagers de durer plus longtemps. En combinant la puissance de deux roulements en un seul ensemble élégant et efficace, ils représentent le summum de l'optimisation mécanique.

Alors que les industries continuent de repousser les limites de ce qui est possible, l'humble roulement continuera d'évoluer, prouvant que parfois, les innovations les plus importantes sont celles qui font tourner le monde dans les coulisses.