1. Le rôle des roulements à rouleaux de contact angulaire à double rangée

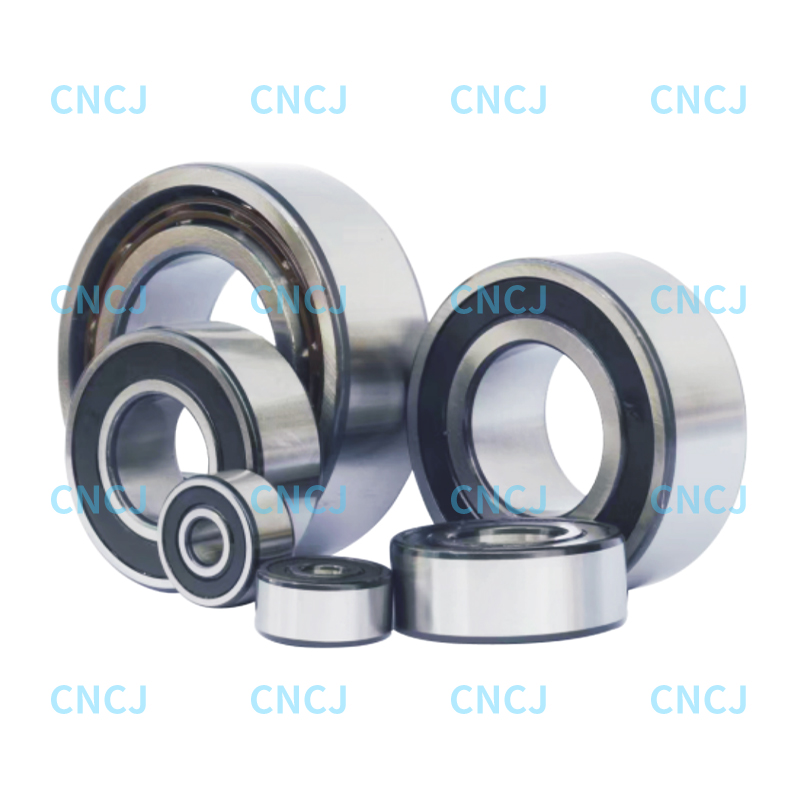

Roulements à rouleaux de contact angulaire à double rangée sont des roulements de haute précision qui peuvent résulter simultanément les charges radiales, axiales et de moment. Ils adoptent une conception unique d'angle de contact à double rangée à double rangée et ont une rigidité et une capacité de charge plus élevées que les roulements à une seule rangée. Sa structure centrale comprend quatre composants clés: les rouleaux effilés à masse de précision fournissent un contact de ligne plutôt que le contact ponctuel, ce qui augmente la capacité de charge axiale de plus de 50%; Les cages à double rangée spécialement conçues garantissent des conseils de rouleaux précis; Des anneaux de ring intérieurs et extérieurs optimisés sont carburisés pour améliorer la dureté de surface; La conception de précharge réglable permet au roulement d'ajuster le dégagement en fonction du scénario d'application. Le coefficient de charge dynamique (CR) de ce type de roulement est généralement dans la plage de 200-500kn, le coefficient de charge statique (COR) peut atteindre 300-700KN, et la vitesse est dans la plage de 3000-6000 tr / min en raison de différentes formes d'étanchéité. Il convient aux charges lourdes, aux vitesses élevées et au positionnement axial bidirectionnel.

2. Scénarios d'application et guide de sélection

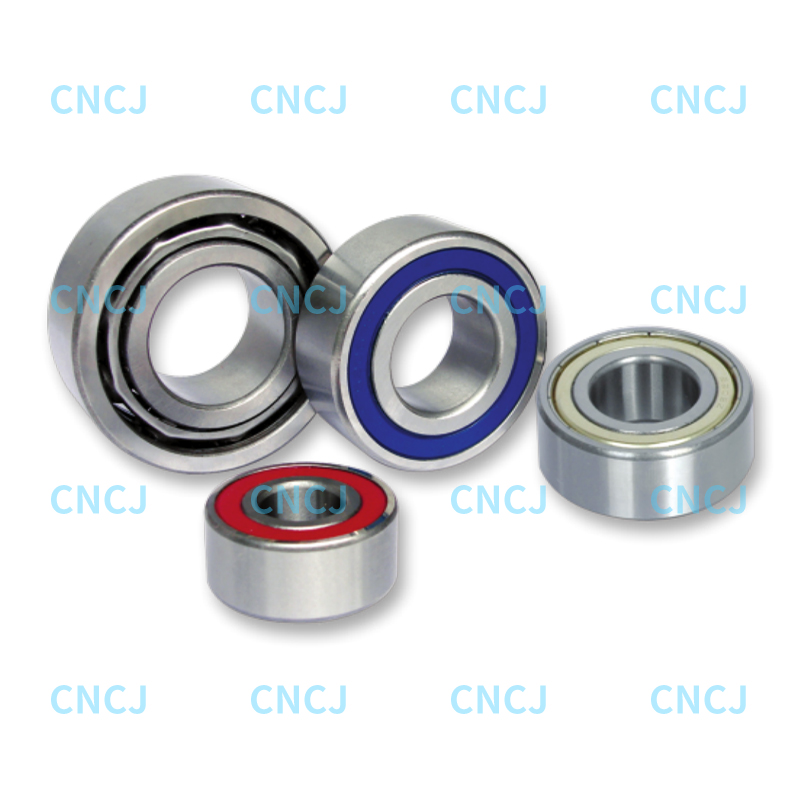

Les roulements à rouleaux de contact angulaire à double rangée ont trois applications typiques dans le champ industriel: les systèmes de broche de la machine-outil (en particulier les centres d'usinage de tournage et de fraisage) nécessitent qu'ils fournissent une précision de positionnement axiale de ± 0,002 mm; Les boîtes de vitesses éoliennes sont utilisées pour soutenir les trains de vitesse planétaire et résister au couple de charge de vent alterné; Les unités de moyeu de véhicules robustes utilisent leur structure à double rangée pour résister aux impacts routiers complexes. Cinq paramètres doivent être pris en compte lors de la sélection: la durée de vie de base doit être supérieure à 30 000 heures de fonctionnement continu; Le dégagement de travail est recommandé d'être un groupe C3 pour s'adapter à l'expansion thermique; La méthode de lubrification est sélectionnée en fonction de la vitesse. Lubrification de graisse ou lubrification à la brume pétrolière; La solution d'étanchéité est de préférence un joint composite de contact labyrinthe dans un environnement poussiéreux; Des revêtements spéciaux tels que la lubrification solide WS2 conviennent aux occasions de température spéciale (-50 ℃ ~ 250 ℃).

3. Diagnostic et solutions des défauts

Cinq signes et solutions pour une défaillance précoce: les hurlements à haute fréquence indiquent généralement une lubrification insuffisante, et les substances contenant du MOS2 doivent être ajoutées immédiatement; Une augmentation soudaine de température de plus de 10 ° C peut être causée par une déformation de la cage, et la machine doit être arrêtée pour vérifier l'état du guide du rouleau; Le pic de vibration périodique apparaît à 1 ou 2 fois la fréquence, indiquant que la clairance est trop importante et doit être relochargée; Les marques d'usure brunes sont un signe de corrosion de micro-mouvement, et les lubrifiants contenant des additifs résistants à la rouille doivent être utilisés à la place; Les débris métalliques adsorbés sur le bouchon d'huile magnétique indiquent que le pelage de la fatigue a commencé et doit être remplacé de manière planifiée. Problèmes spéciaux de l'état de travail: Le bruit anormal de la broche de la machine-outil au moment du changement d'outil peut être réduit en utilisant des roulements à rouleaux en céramique pour réduire l'effet d'inertie; L '«indentation pseudo-binell» du roulement de lacet de la puissance éolienne nécessite l'installation d'un kit de protection de micro-mouvement; Le mouvement axial des machines de construction pendant le stade de démarrage est recommandé d'être mis à niveau vers un système de précharge intelligent. Notez que les roulements effilés doivent être remplacés par paires, et il est strictement interdit de mélanger les anneaux intérieurs et extérieurs de différents fabricants; Le démontage des pièces d'ajustement d'interférence nécessite un chauffage uniforme en dessous de 200 ° C pour éviter la surchauffe locale et le recuit des matériaux.

4. Points de maintenance et de soins

Pendant la phase d'installation, des écrous hydrauliques ou des radiateurs à induction doivent être utilisés pour l'assemblage afin d'éviter le martèlement direct et les dommages au chemin de course. La précharge axiale doit être ajustée trois fois: 50% de la valeur de conception est appliquée lors de l'installation initiale, serrée à 80% après 30 minutes de fonctionnement et calibrée à la valeur standard après une période de course de 72 heures. Trois indicateurs clés doivent être surveillés pendant le fonctionnement quotidien: la vitesse de vibration ne dépasse pas 4,5 mm / s; Le cycle de réapprovisionnement en graisse suit les heures de fonctionnement (2000-8000) ou l'invite du capteur d'accélération. L'entretien approfondi doit être effectué toutes les 20 000 heures ou 2 ans: tremper dans le kérosène après le démontage, puis nettoyer avec une machine de nettoyage de roulement spéciale; Inspection des particules magnétiques pour vérifier les micro fissures dans le chemin de course; La variation de dégagement mesurée dépasse la valeur initiale de 15%, ce qui nécessite le remplacement; L'ancienne graisse doit être drainée lors du remplissage de la graisse. Des environnements spéciaux tels que les roulements sur les grues à conteneurs d'expédition nécessitent également des tests de corrosion de papier de test de chlorure d'argent mensuel.