Le monde des machines industrielles est souvent caché aux yeux du consommateur moyen, mais il reste pourtant l’épine dorsale de la vie moderne. Des moteurs électriques qui alimentent les appareils électroménagers aux énormes boîtes de vitesses des éoliennes, tout dépend de la rotation fluide des arbres et des engrenages. Au cœur de cette harmonie mécanique se trouve un composant essentiel qui a connu des avancées technologiques significatives ces dernières années : les roulements à billes à contact oblique à double rangée.

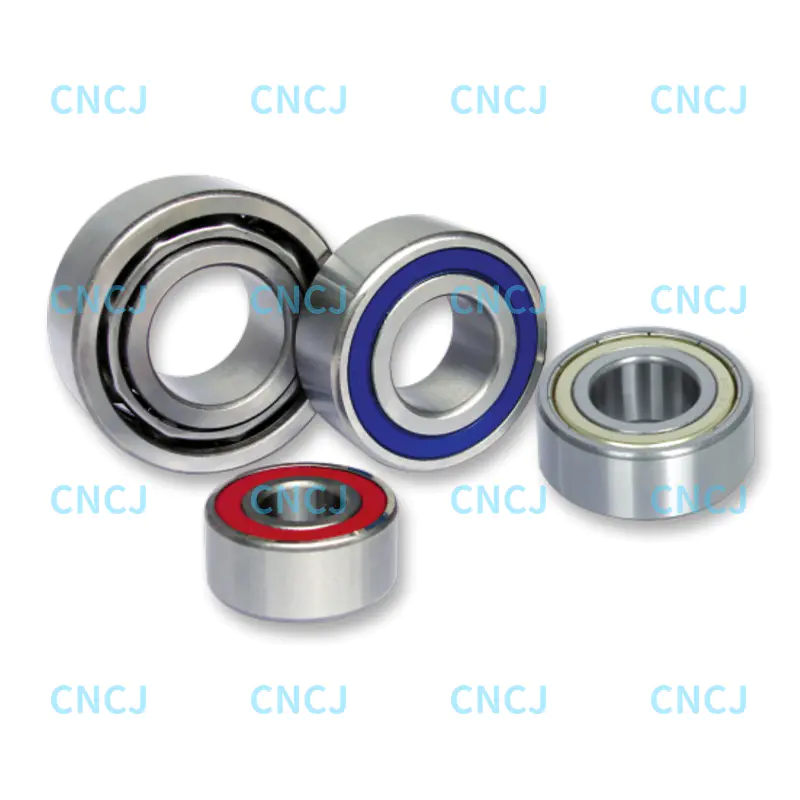

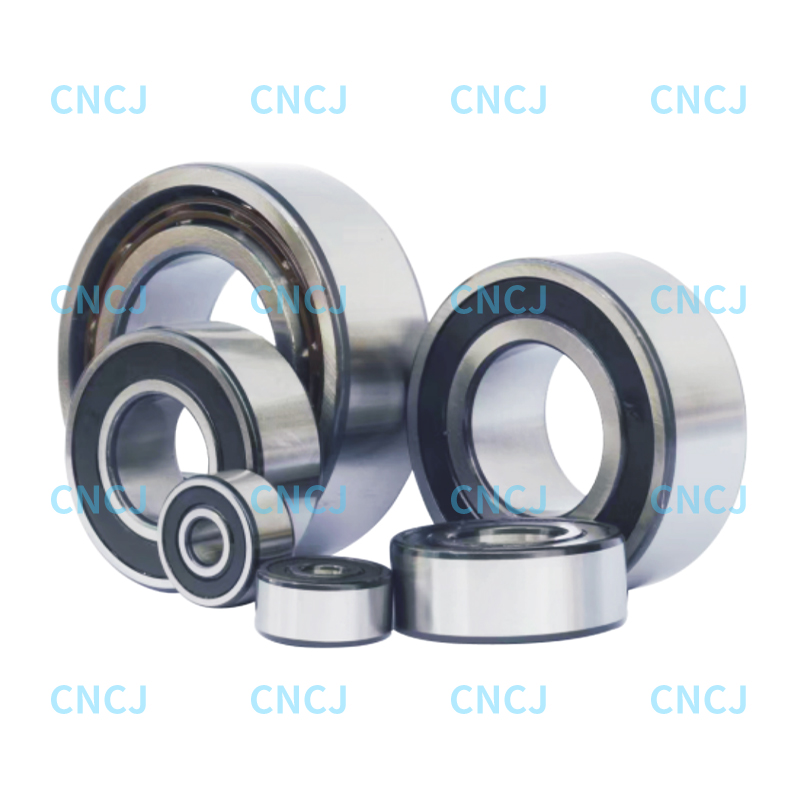

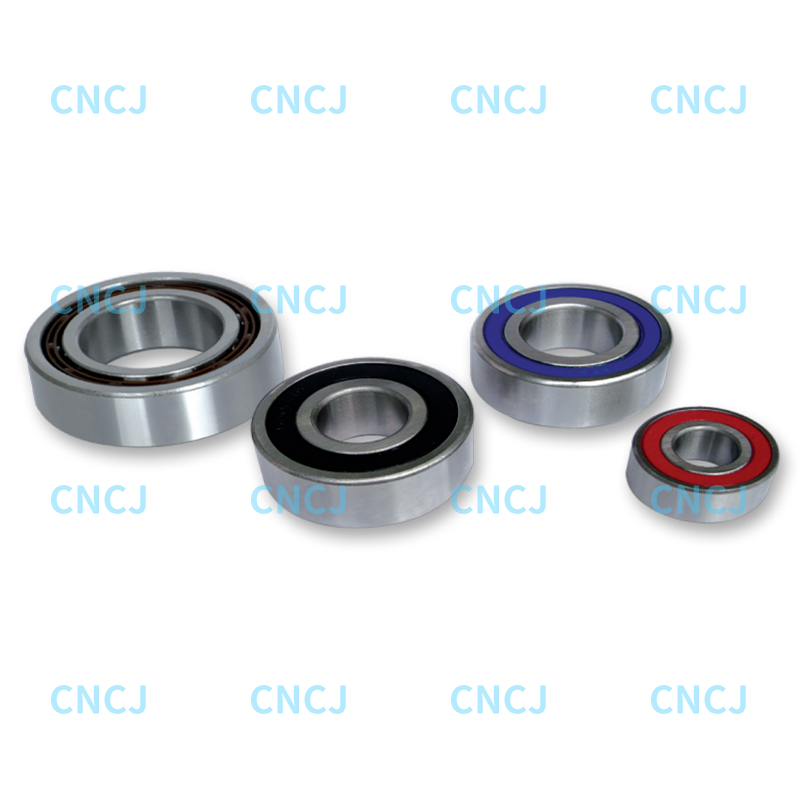

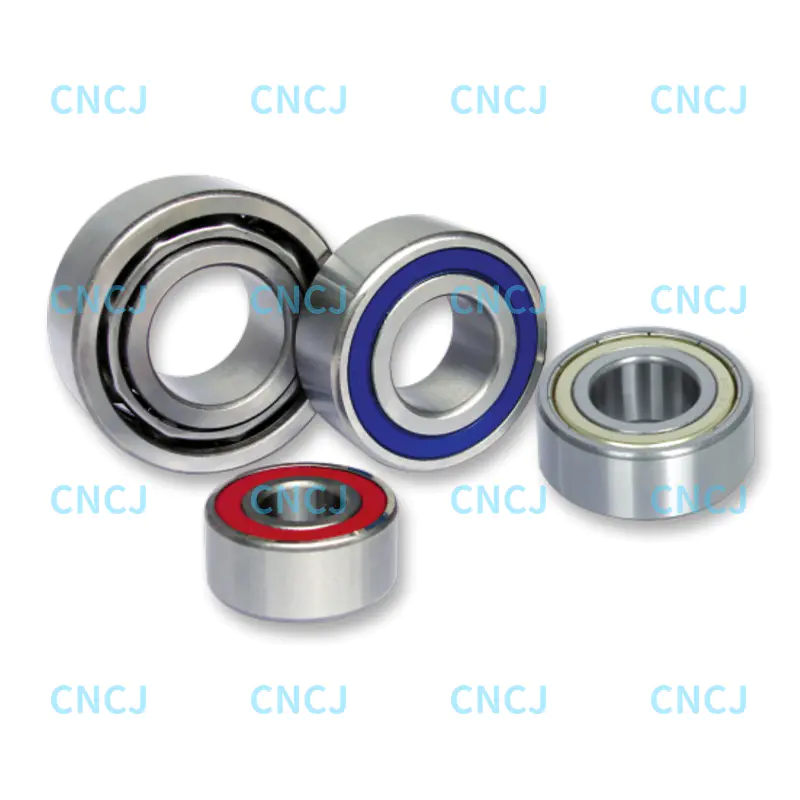

Bien que ces composants puissent ressembler à de simples anneaux métalliques remplis de billes d’acier, ils représentent le summum de l’ingénierie mécanique. Les changements récents dans le paysage manufacturier ont mis un accent renouvelé sur ces roulements spécifiques, car les industries exigent des vitesses plus élevées, des capacités de charge plus importantes et des durées de vie plus longues sans augmenter l'encombrement de leurs machines.

L'avantage principal : deux lignes, une solution

Pour comprendre pourquoi ces roulements dominent actuellement le cycle de l’actualité industrielle, il faut d’abord comprendre ce qui les rend uniques. Dans les configurations de machines traditionnelles, les ingénieurs devaient souvent utiliser deux roulements à une rangée placés côte à côte pour supporter de lourdes charges provenant de plusieurs directions. Cela occupait un espace précieux et nécessitait un alignement précis, souvent difficile.

La conception intégrée à double rangée résout ce problème en plaçant deux jeux de billes dans un seul anneau intérieur et extérieur. Cette approche « deux en un » offre plusieurs avantages immédiats :

-

Gain de place : en fusionnant deux roulements en une seule unité, les fabricants peuvent concevoir des machines plus petites et plus compactes.

-

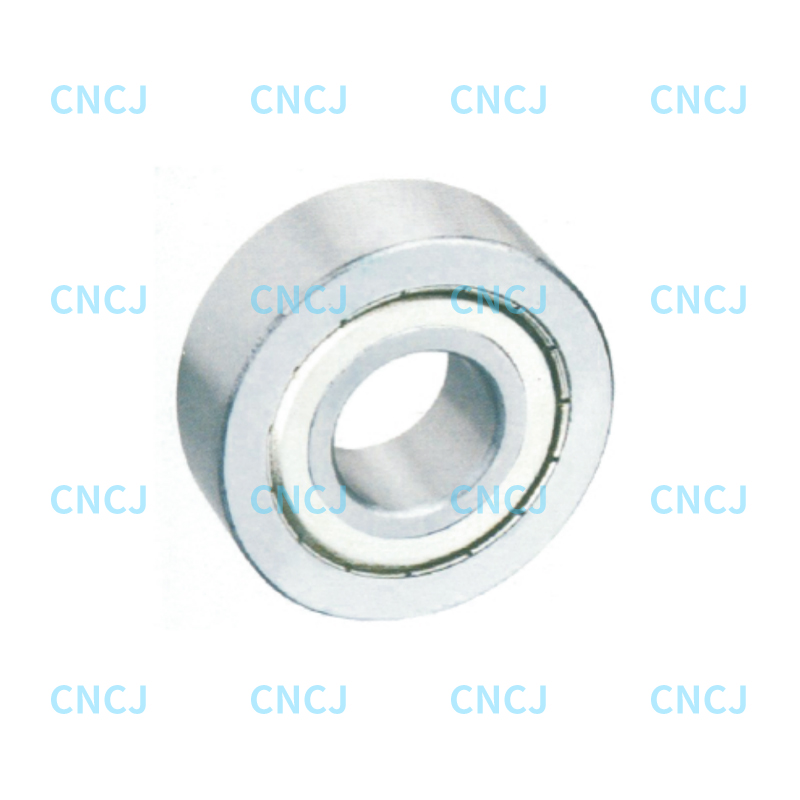

Rigidité : La géométrie interne est conçue de telle sorte que les rangées de billes agissent les unes contre les autres, créant un roulement très « rigide » qui résiste à l'inclinaison et aux oscillations.

-

Installation simplifiée : la manipulation d'un composant au lieu de deux réduit le risque d'erreurs d'assemblage, cause majeure de panne précoce de la machine.

Gestion de la pression : charges radiales et axiales

Dans le monde de la physique, les pièces mobiles sont soumises à deux principaux types de forces : les charges radiales (poussant vers le bas ou vers l’extérieur du centre) et les charges axiales (poussant sur toute la longueur de l’arbre). De nombreux roulements sont capables de gérer l’un ou l’autre, mais peu excellent dans les deux simultanément.

La conception à contact angulaire comporte des chemins de roulement dans les bagues intérieure et extérieure qui sont déplacés l'un par rapport à l'autre dans la direction de l'axe du roulement. Cela signifie que la charge est transmise d'un chemin de roulement à l'autre selon un angle spécifique. Étant donné que la version à double rangée présente ces angles dans des directions opposées, le roulement peut supporter de lourdes charges de « poussée » ou axiales venant de la gauche et de la droite, tout en supportant un poids radial important.

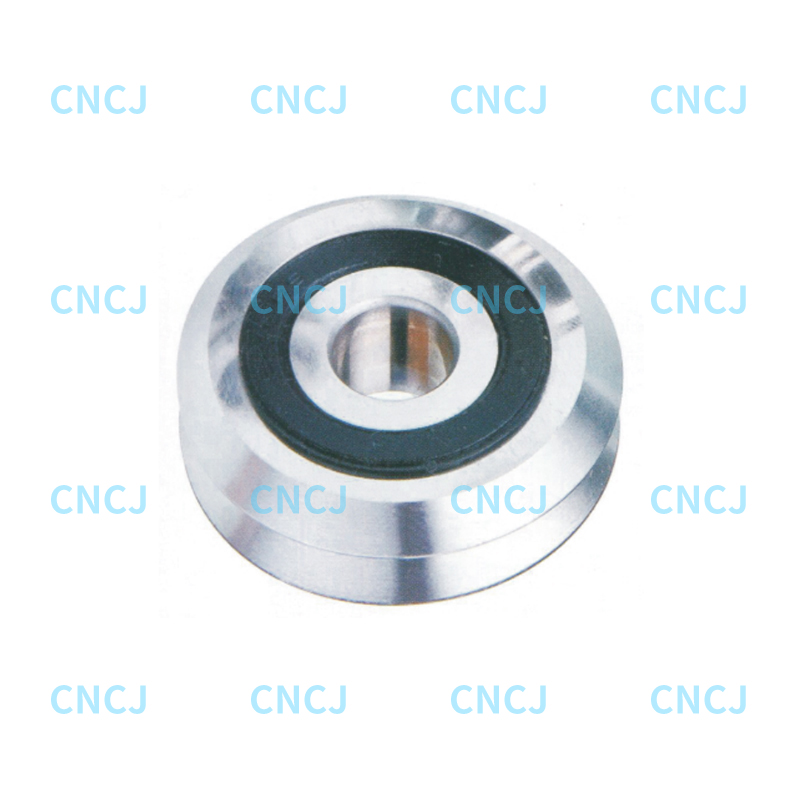

Cette polyvalence est la raison pour laquelle ces roulements sont devenus la « référence » pour des applications telles que les pompes centrifuges, où le fluide en rotation crée une pression axiale constante, et les moyeux automobiles, qui doivent résister aux forces latérales d'une voiture dans un virage.

Innovations dans la technologie des matériaux et de l'étanchéité

L’une des principales raisons pour lesquelles ces roulements font la une des journaux aujourd’hui n’est pas seulement leur forme, mais aussi les matériaux avec lesquels ils sont fabriqués. La métallurgie moderne a permis la création d’un acier ultra-propre. En réduisant les impuretés présentes dans le métal, les fabricants ont considérablement réduit les « piqûres » et la fatigue qui tuent habituellement un roulement au fil du temps.

De plus, les dernières itérations de ces roulements sont dotées de technologies d'étanchéité avancées. Dans le passé, les roulements tombaient souvent en panne à cause de fuites de graisse ou de pénétration de poussière et d'eau. Les versions hautes performances d'aujourd'hui utilisent des « joints de contact » en caoutchouc synthétique qui agissent comme une forteresse. Ces joints sont conçus pour maintenir une barrière parfaite même lorsque l'arbre tourne à des milliers de tours par minute, garantissant ainsi que la lubrification interne dure pendant toute la durée de vie de la pièce.

« L'objectif est de « définissez-le et oubliez-le » », explique un consultant de premier plan en maintenance industrielle. "Les entreprises ne veulent plus arrêter la production tous les six mois pour regraisser un roulement. Elles veulent des composants capables de survivre cinq ans de fonctionnement continu sans être touchés."

Piloter la transition énergétique verte

Alors que le monde s’oriente vers une énergie durable, la demande de composants mécaniques efficaces est montée en flèche. Dans le secteur de l'énergie éolienne, par exemple, les boîtes de vitesses et les générateurs nécessitent des roulements capables de résister à des rafales de vent imprévisibles et à des conditions météorologiques extrêmes.

La configuration à double rangée offrant une grande rigidité, elle est de plus en plus utilisée dans les systèmes auxiliaires des éoliennes. En réduisant la friction interne, ces roulements garantissent qu'une plus grande partie de l'énergie cinétique du vent est convertie en électricité plutôt que perdue sous forme de chaleur.

De même, sur le marché des véhicules électriques (VE), chaque once d’efficacité compte. Les ingénieurs recherchent des roulements offrant une faible « résistance au roulement ». Plus les roues et le moteur tournent facilement, plus la voiture peut parcourir de longues distances avec une seule charge. La fabrication de haute précision de ces unités à contact oblique aide les fabricants de véhicules électriques à optimiser les kilomètres supplémentaires de leurs batteries.

Maintenance et avenir des roulements « intelligents »

L’évolution la plus intéressante dans ce domaine est peut-être l’évolution vers une rotation « intelligente ». Dans le cadre du mouvement Industrie 4.0, certains roulements à double rangée haut de gamme sont désormais équipés de capteurs qui surveillent la température, les vibrations et la vitesse en temps réel.

Au lieu d’attendre qu’une machine tombe en panne, ces capteurs envoient des données vers le cloud. Les algorithmes d’IA peuvent alors prédire exactement quand un roulement commence à s’user, permettant ainsi à l’usine de planifier la maintenance pendant une pause planifiée. Cette « maintenance prédictive » peut permettre aux entreprises d'économiser des millions de dollars en temps d'arrêt évités.

Même sans capteurs, l’évolution vers des conceptions « sans entretien » constitue une tendance majeure. Beaucoup de ces roulements sont désormais fournis « graissés à vie ». Cela signifie que la quantité exacte de lubrifiant haute performance est scellée à l'intérieur en usine, éliminant ainsi le risque qu'un technicien utilise la mauvaise graisse ou remplisse excessivement le roulement, deux causes courantes de défaillance.

Pourquoi la précision est importante pour l'utilisateur final

Il est facile de se perdre dans le jargon technique de la métallurgie et des vecteurs de charge, mais pour l'utilisateur final, cela se résume à une question de fiabilité et de coût. Lorsqu'un roulement tombe en panne dans une pompe à eau municipale, un quartier perd de l'eau. Lorsqu’un roulement tombe en panne dans une usine de transformation alimentaire, des milliers de dollars de produits peuvent devoir être jetés.

L'évolution de ces composants à double rangée est fondamentalement une question de tranquillité d'esprit. En fournissant une solution plus rigide, plus durable et plus compacte que les paires traditionnelles à une seule rangée, ils permettent aux concepteurs de repousser les limites de ce que les machines peuvent faire. Qu'il s'agisse d'une machine CNC à grande vitesse sculptant un implant médical ou d'une pompe robuste déplaçant des produits chimiques, la stabilité fournie par cette géométrie spécifique est irremplaçable.

Une révolution tranquille

Alors que nous nous tournons vers l’avenir du secteur manufacturier, la tendance est claire : plus petite, plus rapide et plus intelligente. Le Roulements à billes à contact oblique à double rangée sont le parfait reflet de cette tendance. Ils abordent un problème complexe – supporter des forces provenant de plusieurs directions dans un espace restreint – et proposent une solution élégante et intégrée.

Même s’ils ne sont peut-être pas aussi tape-à-l’œil qu’une nouvelle mise à jour logicielle ou un nouveau design élégant de véhicule, ces roulements sont littéralement les roues du progrès. À mesure que la science des matériaux continue de s'améliorer et que les tolérances de fabrication deviennent encore plus strictes, ces composants continueront de diminuer en taille tout en gagnant en importance, garantissant que les machines sur lesquelles repose notre société continuent de tourner, jour et nuit, sans accroc.